Kaynak makineleri çeşitleri nelerdir

Metallerin bir türü olarak kaynak yapmak bir asırdan fazla bir süredir var olmuştur ve dünya çapında yaygınlaşmıştır. Yıllar içinde, gerçekleştirildiği kaynak yöntemleri ve aparatları bir çok değişiklik ve iyileştirme geçirmiştir. Ayrıca, ilerlemenin gelişimi, yeni kaynak yöntemleri ve buna bağlı olarak yeni tipte kaynak makineleri geliştirilmiştir.

içerik

Temel sınıflandırma

Metallerin bağlanması için sadece tasarımda değil, aynı zamanda kaynak ile de farklı birçok ekipman geliştirilmiştir. Kaynak makineleri aşağıdaki tiplerde olabilir.

- transformatörler. Bu tip bir ünite ile, AC şebeke gerilimi AC'ye dönüştürülür, ancak kaynak için uygun özelliklere sahiptir.

- doğrultucular. Üniteler, kaynak akımının daha kararlı hale gelmesi ve kaynak dikişinin - daha kalitatif olması nedeniyle, alternatif akımın doğru akıma dönüştürücüleridir.

- çeviriciler. Kaynak invertörü, alternatif akımı doğrudan akıma çevirir, bundan sonra doğru akım alternatif frekansa dönüştürülür ve çıkışta düzeltilir, çünkü daha önce de belirtildiği gibi, kaynak akımı doğrudan akımda daha stabildir.

- yarı otomatik Hem trafo hem de invertör var.Agregatlar üzerinde, elektrotlar yerine, özel bir tel kullanılır ve kaynak koruyucu bir gaz ortamında gerçekleşir. Cihazlar hem sürekli ark yakma modunda hem de darbeli modda pişirme kabiliyetine sahiptir. Bu yetenek bir invertör-darbe birimine sahiptir.

- Kaynak jeneratörleri. Bu, bir jeneratör ile bir kaynak makinesinin (transformatör veya invertör) birleşimidir. İkincisi bir benzin veya dizel motora sahip olabilir. Bu cihazlar, güç kaynağının olmadığı yerlerde kullanılır.

Kaynak makinelerinde, çalıştıkları akımlarla ilgili aşağıdaki kısaltmayı görebilirsiniz:

- AC (İngilizce alternatif akım) - bu harfler alternatif akımları gösterir;

- DC (İngilizce doğru akım) - DC işareti.

Kaynak yöntemleri aşağıdaki kısaltmalar ile belirtilmiştir.

- MMA (El Kitabı Metal Ark) "manuel elektrik ark kaynağı" (RDS) olarak çevirir. Bu, metal ürünleri birleştirmenin geleneksel ve en yaygın yöntemidir. Cihazlar ile bir katkı olarak koruyucu kaplama (kaplama) ile sopa elektrotlar kullanılır.

- MAG (Metal Aktif Gaz) - Ark içerisindeki aktif gazın arterinin oluştuğu kaynak metodu (genellikle karbon dioksit CO kullanılır)2).Bu yöntem, bir katkı maddesi olarak elektrot teli kullanan yarı otomatik makinelerde kullanılır.

- MIG (Metal İnert Gaz). Bu kaynak yöntemi, argon, helyum ve diğerleri gibi inert gazları kullanır.MIG yöntemi ayrıca, yarı-otomatik kaynakçılarda demir dışı metalleri ve paslanmaz çelikleri birleştirmek için kullanılır. Kaynak için çeşitli metallerden tel kullanılır.

- TIG (Tungsten İnert Gaz). İngilizce'den tercüme edilen “Tungsten” kelimesi “tungsten” anlamına gelir. Kaynak, inert bir gazda tüketilemeyen elektrot oluşur. Ark oluşumu metal ve tungsten elektrodu arasında meydana gelir. Metal çubuk olarak kullanılan katkı maddesi, doğrudan koruyucu gaz ile üflenen kaynak yerine doğrudan beslenir.

- PAW (Plazma Ark Kaynağı) - bu plazma kaynağıdır. Yönlendirilmiş iyonize bir plazma akışı kullanılarak gerçekleştirilir.

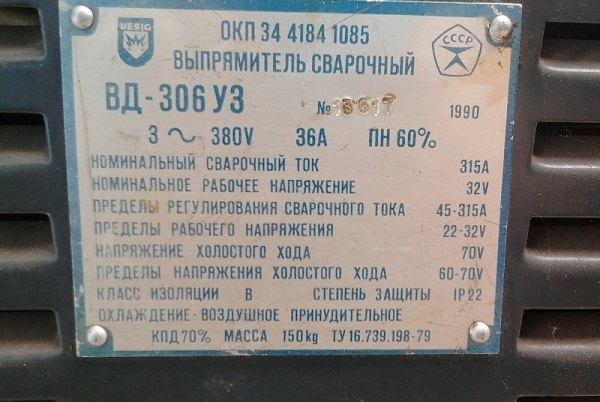

Cihazların isim plakalarında “yükün süresi” anlamına gelen “PN” etiketini de görebilirsiniz. Bu parametre yüzde cinsinden ölçülür, ünite çalışmasının süresi 10 dakikaya eşit olduğunda% 100 olarak alınır.

Aşağıdaki fotoğrafta, cihazın MO’sı% 60’a eşittir. Bu, cihazın her 6 dakikalık çalışmasının, dinlenmesi için 4 dakika vermesi gerektiği anlamına gelir.

Ancak, uygulamada da görüldüğü gibi, bu, teknolojik duruşlardan (elektrodun veya kaynaklı parçaların değiştirilmesi, işyerindeki hareket, vb.) Dolayı herhangi bir kaynakçı tarafından elde edilen varsayılan işlem şeklidir.

transformatörler

Kaynak transformatör ünitesi, kontak kaynağı için geleneksel ve en yaygın ekipman türüdür. Tasarımının temeli azaltmaktır transformatör. Şebekeden gelen voltajı kaynağa uygun bir akıma dönüştürmekle meşgul.

Bu birimlerdeki akımı değiştirmek için, deplasmanın birbirlerine göre sarma yöntemi en çok kullanılan yöntemdir.

Ayırt edici özellikleri

Transformatör kaynakçısının ayırt edici özelliği, elektroda alternatif akımın uygulanmasıdır. Yani, dönüşüm açık. sadece voltaj. Sonuç olarak, metal kalıntısı artar, bu da dikişin kalitesini etkiler. Transformatörlerin verimi yaklaşık% 80'tir, çünkü enerjinin çoğu cihazın “demirini” ısıtmak için harcanır.

Üniteler, 200 A'ya kadar, yarı profesyonel ve profesyonel, 300 A'ya kadar ve 300 A'dan daha fazla akım üreten, hane halkına bölünmüştür.Cihazı evsel koşullarda kullanmak için 220 V'luk bir elektriksel tek fazlı akım kullanılır, ancak profesyonel ekipman genellikle 380 V'luk bir gerilimle üç fazlı bir akım kullanır.

Transformatörler genellikle 2 ila 5 mm elektrotlarla çalışır. Bu konuda daha doğru bilgiler cihaza pasaportta bulunabilir.

Uygulama kapsamı

Trafo kaynakçıları iddiasız aygıtlardır ve demir içeren metallerin kaynak bileşimlerinin gerekli olduğu hemen hemen tüm insan faaliyet alanlarında kullanılır. Cihazlar aşağıdaki amaçlar için kullanılır:

- şantiyede metal yapıların bağlanması;

- boru hatlarının döşenmesi ve onarımı;

- sıhhi tesisat borularının kaynağı;

- Her iki bağlantıda ve üst üste binen sac malzemelerin bağlantısı.

Artıları ve eksileri

Trafo tipi cihazların avantajları şunlardır:

- bakım dahil olmak üzere ünitenin düşük maliyeti;

- yüksek güvenilirlik;

- onarım kolaylığı;

- güvenilirlik ve kullanım kolaylığı;

- % 80'e varan verim;

- tasarımın sadeliği.

Transformatörlerin dezavantajları:

- önemli boyut ve ağır ağırlık - ulaşımını zorlaştıran birkaç ondan yüz kilograma ve daha fazlasına;

- dengesiz ark;

- metal püskürtme;

- vasat sütür kalitesi;

- ark ateşlemede güçlük;

- ağdaki voltaj düşüşlerine duyarlılık;

- Yüksek kaliteli kaynak yapmak için, çalışanın belirli niteliklere ve deneyime sahip olması gerekir.

Kaynak doğrultucuları

Bu cihazlar, trafo kaynakçılarının iyileştirilmesidir ve çalışma olanağı sağlar. sürekli ve kararlı arkBunun dikişin kalitesi üzerinde olumlu bir etkisi vardır. Tasarımın sadeliğinden dolayı deneyimsiz operatörler bu ünite ile çalışabilirler.

Ayırt edici özellikleri

Ünitenin inşasında, aşağı inen transformatöre ek olarak, bir diyot köprüsü ve akım-voltaj karakteristiklerini (I - V), koruma ve çalıştırma elemanlarını ayarlamak için elemanlar bulunmaktadır. Transformatör ve redresör ünitesi sayesinde, sadece gelen akımın gerilimi azaltılmaz, aynı zamanda sabit olana dönüştürülür. Elektrota doğru akımın sağlanması nedeniyle, metalin sıçraması azalır, ark transformatör cihazlara göre daha istikrarlı davranır ve dikiş, sırasıyla, iyi kalitede olur.

Uygulama kapsamı

DC kaynak makinesi aşağıdaki amaçlar için tasarlanmıştır.

- Korozyona dayanıklı metaller, alaşımlı ve karbonlu çeliklerin kaynağı ile bağlantı MMA-DC yöntemi. Bir selüloz veya bazik kaplamaya sahip elektrotlar, aparat ile kullanılabilir.

- Argon kaynağı için Alüminyum ve alaşımlar hariç tüm metaller, TIG-DC yöntemi, yani tüketilmeyen elektrot. Bu metot, redresör BUSP-TIG (kaynak işlemi kontrol ünitesi) ile tamamlandığında kullanılabilir.

- Bir elektrot teli besleyicisiyle ve ayrıca güç kaynağı birimi ile paylaşmak için. Bu kombinasyon, sıradan bir cihazı yarı otomatik bir kaynak yapmaya dönüştürür. MAG-DC ve MIG-DC yöntemleri.

Kaynak redresör geniş iç alanında, hem de makine mühendisliği ve gemi, yapı koşulları, boru hatlarının döşenmesi kullanılır. Cihazlar, bir şasi ile donatılmış sabit ve hareketli olabilir.

Artıları ve eksileri

Kaynak redresörlerinin ana avantajları:

- geliştirilmiş verimlilik;

- minimize edilmiş güç kayıpları;

- iyi dikiş kalitesi;

- tasarımın sadeliği;

- kararlı ark;

- düşük gürültü;

- geliştirilmiş dinamik performans akımı;

- ark ateşleme güvenilirliği;

- kaynak sırasında az miktarda sıçrama meydana gelir;

- paslanmaz çelik ve demir dışı metaller pişirebilme yeteneği.

Dezavantajlar aparatı:

- büyük ağırlık;

- Güç şebekesinde voltajın "düşürülmesi";

- voltaj düşüşlerine duyarlılık;

- transformatör aparatı ile karşılaştırıldığında yüksek fiyat.

çeviriciler

Bu tür kaynak makineleri, metallerin güvenilir ve yüksek kaliteli bağlantısını sağlayan ekipmanlardır. İnvertörler - yeterli popüler birimlerKüçük ağırlık, kompakt boyutlar, yüksek kaliteli kaynak ve uygun fiyat sayesinde hem profesyoneller hem de ev ustaları arasında.

Ayırt edici özellikleri

İnvertörlerin ayırt edici özelliği, cihazın girişinden başlayıp çıkışından çıkan son akımın çeşitli dönüşümlere maruz kalmasıdır:

- Şebekeden veya jeneratörden gelen alternatif akım, bir sabite dönüştürüldüğü birincil doğrultucuya gider;

- ayrıca, bir transistör grubundan oluşan bir invertör ünitesinden geçen doğru akım, yine değişken olur, ancak daha yüksek bir salınım frekansıyla (onlarca kilohertz);

- yüksek frekanslı akım, gerilimde bir azalma ile birlikte, aynı anda birkaç kez artar, bir adım aşağı trafo düşüyor;

- Akım, ünitenin çıkışında halihazırda kurulmuş olan ikinci bir redresöre ulaşır, burada tekrar sabit bir değere dönüştürülür ve daha sonra elektrota yönlendirilir.

Bir invertör dönüştürücünün kullanımı sayesinde, aşağı inen transformatörün boyutunu ve buna bağlı olarak aparatın boyutlarını azaltmak mümkün olur. Ayrıca, inverter oldukça yüksek bir verime sahiptir -% 90'dan az olmamakta ve yüksek kaliteli kaynaklarla karakterize edilmektedir.

Cihazlar, termik koruma, şebeke geriliminin yükselmesine karşı koruma, “sıcak başlatma” fonksiyonu ve elektrodun yapışmasına karşı koruma ile donatılmıştır.

Uygulama kapsamı

Kaynak invertörleri, çubuk elektrotlu elektrik ark kaynağı (MMA) ve ayrıca TIG, MIG ve MAG kaynağı için kullanılır. yarı otomatik istasyonların bir parçası olarak. Böyle bir fırsat, Çin'de satın alınabilecek bir tel çekme mekanizması (kontrol ünitesi ile) bağlarsanız ortaya çıkar. Ancak çoğu zaman invertörler taşınabilir MMA birimleri şantiyede, onarım ve montaj çalışmaları sırasında, kaynak telleri için, ayrıca metallerin bağlantısı için iç alanda.

Genellikle invertörler kullanılır. kaynak jeneratörlerinde. Bu kombine ünite, saha koşullarında ve elektrik şebekesinden uzakta bulunan şantiyelerde çalışabilir. Benzinli kaynak jeneratörü dizelden daha ekonomiktir ve otonom bir elektrik santrali de dahil olmak üzere ev içi ihtiyaçlar için kullanılabilir.

Artıları ve eksileri

İnvertörler, her ikisi de alın kaynağı ve parçaların üst üste binmesi için kullanılan ve aşağıdaki pozitif özelliklere sahip olan kullanım birimlerinde evrenseldir:

- artan verimlilik (% 95'e kadar);

- Cihazı kolayca taşıyabilmeniz için kompakt boyut ve düşük ağırlık (4-10 kg);

- Çok sayıda ayar nedeniyle yüksek kaliteli kaynak;

- elektrik ark kararlılığı;

- bir kaynakçı olarak kullanılabilir bakır teller için;

- Yeniler bu ekipmanla çalışabilir;

- her türlü elektrotlar cihazla birlikte kullanılabilir;

- İnvertörlerde PN% 80'e ulaşır.

Ancak, invertörlerin dezavantajları oldukça dikkat çekicidir.

- Birimin yüksek fiyatı.

- Pahalı onarım. Arızalı bir IGBT ünitesinin onarımı, yeni bir invertörün maliyetinin yarısına mal olacaktır.

- Odanın tozlanmasına karşı hassasiyet. Transistörlerin radyatörlerine yerleşen toz, ısı transferini önemli ölçüde azaltır ve bunun sonucunda aşırı ısınırlar.

- Düşük sıcaklıklarda, elektronik kartlardaki kondens formları yanabilir.

Yarı otomatik kaynak

Yarı otomatik makineler, çoğunlukla benzerleri de dahil olmak üzere herhangi bir metalin kaynağı için profesyoneller tarafından kullanılan birimlerdir. İstatistiklere göre, Rusya'daki tüm kaynak çalışmalarının neredeyse% 70'i yarı otomatik makineler yardımıyla gerçekleştiriliyor.

Ayırt edici özellikleri

Bu tip kaynak ekipmanı aşağıdakilerden oluşur:

- trafo veya invertör tipi kaynak ünitesi;

- elektrot teli besleyen cihazlar;

- hortum brülörleri;

- Koruyucu gazlı silindir.

Kaynak işlemi, özel telbir elektrot olarak hizmet vermektedir. Kaynak havuzunun yerine, oksijenin atmosfer havasına girmesini önlemek için koruyucu gaz (genellikle karbon dioksit gazı) enjekte edilir. Yarı besleme cihazındaki tel besleme hızı ve gaz akış hızı, optimum dikiş kalitesi elde etmek için ayarlanabilir.

Yarı otomatik cihazlarda, gazlı ve gazsız bir şekilde, toz kaplamalı bir tel kullanarak çalışmak mümkündür.Yüksek sıcaklıktaki koruyucu kaplama buharlaşarak kaynak havuzu için koruyucu bir gaz kılıfı oluşturur.

Uygulama kapsamı

Modern bir ekipman olan yarı otomatik kaynak, büyük ve orta ölçekli imalatlarda, araba bakım merkezlerinde ve ev atölyelerinde uygulama için idealdir. Yarı otomatik bir cihaz kullanarak, herhangi bir kalınlıktaki herhangi bir metalin pişirilmesi, yüksek kalitede kaynak elde edilmesi mümkündür, bundan sonra cüruf giderme için dikişlerin işlenmesi pratik olarak gerekli değildir.

Yarı otomatik cihazların ana ayırt edici özelliği, ince sacların (0,5 mm'den) kaynaklanmasıdır. Cihazın bu özelliklerinin çoğu, araba karoseri tamirBazen diğer cihazların buna yetişemediği için, yanan bir metal olmadan düzgün bir dikiş yapmanız gerekir.

Artıları ve eksileri

Yarı otomatik makinelerin avantajları aşağıdaki gibidir:

- dikişin yüksek kalitesi;

- aparatın işleminde metalin en az sıçraması;

- yüksek performans;

- tel ile ünite çalışması sayesinde yapmak mümkün Takım değiştirme için durmadan uzun dikişler;

- bileşik ince metal tabakalar;

- bileşik demir dışı metaller ve paslanmaz çelik;

- Dikişler cürufla kaplanmamıştır, bu yüzden zaman onları işlemekten zarar görmez.

Yarı otomatik eksiler:

- Gaz ekipmanı gereklidir ve gaz silindirinin büyük bir kütleye sahip olması nedeniyle, tüm ekipmanı hareket ettirmeyi zorlaştırır;

- açık havada çalışırken brülörü rüzgardan korumakkoruyucu gazın patladığı;

- ekipmanın yüksek fiyatı.

Argon ark kaynağı

Bu yöntemin adı, tahmin edilmesi zor olmadığı için koruyucu olarak kullanılan gazdan gelmektedir. Argon-ark kaynağı, diğer yöntemlerle birleştirilemeyen metalleri birbirine bağlayarak yapılar oluşturabilir.

Ayırt edici özellikleri

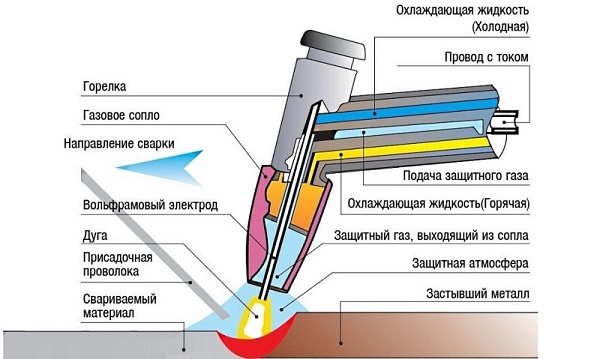

Argon oksijenden daha ağırdır, bu nedenle kaynak havuzuna kolayca nüfuz eder ve oksijenden oksijene karşı korur. Bu yöntemle kaynak, geleneksel, erime elektrotları kullanılarak gerçekleştirilir ve tungsteniş sürecinde erimeyen (TIG metodu).

Kaynak aşağıdaki gibidir.

- Argon brülöre beslenir ve nozulundan çıkar.

- Bağlanacak olan metal ve elektrot arasında bir elektrik arkı ateşlenir.Ark yüksek bir sıcaklığa sahip olduğundan, birleştirilecek parçaların kenarları eriymeye başlar.

- Arkın çalıştığı yerde, bir tel olabilen katkı maddesi beslenir. Takım otomatik veya manuel olabilir.

- Eritme teli, birleştirilen elemanlar arasındaki boşluğu doldurur ve bir dikiş oluşturur.

- Ünitenin çalışması sırasında, brülör kendisine bağlı bir boru sistemi vasıtasıyla su ile soğutulur.

Bu gazın yüksek iyonlaşma oranı nedeniyle arkı argonda tutuşturmanın neredeyse imkansız olduğunu belirtmek gerekir. Bunu yapmak için daha yüksek bir voltaj gereklidir. Bu nedenle, ark ateşlemede, elektrota yüksek voltaj ve yüksek frekanslı gerilimler sağlayan bir osilatör adı verilen bir alet kullanın. Bu, elektrot ve kaynak yapılan metal arasındaki boşlukta gazın iyonizasyonunu sağlar, burada elektrik arkı oluşur.

Uygulama kapsamı

Argon kaynak yöntemi, tüm metal tiplerini bağlamak için yaygın olarak kullanılır. Ancak çoğu durumda, alüminyum ve paslanmaz çelik kaynağı için kullanılır. servis istasyonlarında. Bir radyatörün veya bir tüpün bir klimada kaynak yapılması gerekiyorsa, dişli kutusu mahfazasında bir çatlak bulmak için argon-ark kaynağından daha iyi bir yol yoktur.

Buna ek olarak, argon aparatı duralumin, dökme demir, titanyum, bakır, silyon ve bunlara dayanan demir dışı ve alaşımlar dahil diğer metallerin kaynağı için kullanılır. Başka bir argon kaynak makinesi kullanılan karmaşık şeklin parçalarını bağlamak içinÖrneğin, iç mekanlar için dövme ürünler oluştururken: şöminelerin, mobilya parçalarının, avizelerin, kapıların vb.

Artıları ve eksileri

Argon ünitesinin avantajları şunları içerir:

- güvenilir ve sıkı bağlantı;

- Bağlı parçaların düşük ısısı nedeniyle Ürünün termal deformasyonu oluşmaz;

- farklı metaller birleştirilebilir;

- Kaynak malzemeleri yüksek hızda yapılır.

Argon ark kaynağının dezavantajları:

- karmaşık ekipman;

- Ekipman ile çalışmak için yetenekli, deneyimli profesyoneller gerektirir.

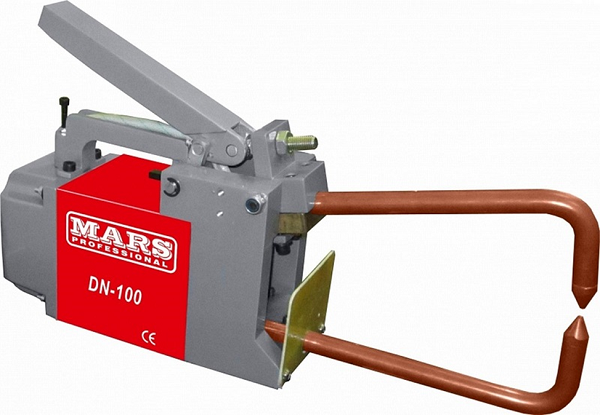

Punta Kaynak Makineleri

Nokta kaynak makinesi İletişim tipi cihazların türü ve metalleri birleştirme yöntemi olarak oldukça talep edildi.Bu yöntemde, metaller belirli bir mesafede bulunan bir veya birkaç nokta ile bağlanır. Yapının yanı sıra, noktanın büyüklüğü bağlantının gücüne bağlıdır. Noktanın özellikleri aşağıdakilerden etkilenir: elektrotların özellikleri, kuvvet ve sıkıştırma zamanı, akım parametreleri, birleştirilecek parçaların metal özellikleri.

Ayırt edici özellikleri

En yaygın nokta kaynak makineleri için kullanılır Bileşiminde kondansatörlerin bulunması. İkincisi enerji biriktirir ve elektrotların bağlanma anında onu verir. Bu, yüksek amperajlı bir kaynak darbesi oluşturur, böylece birleştirilecek parçalar, elektrotların temas noktasında kaynaklanır.

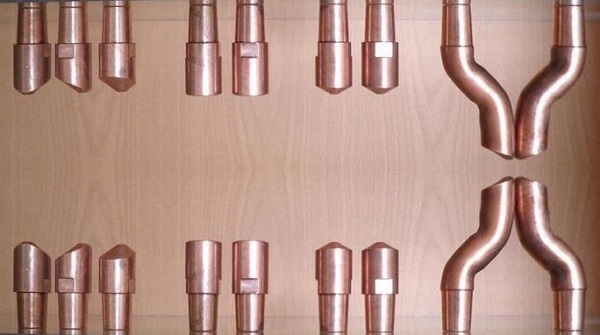

Bu cihaz için elektrotlar, aşağıdaki fotoğrafta gösterildiği gibi çeşitli şekillerde olabilir.

Çok kısa bir darbe (saniyenin yüzlerce veya binde biri) nedeniyle, yüksek sıcaklıklara maruz kalma aralığı en aza indirgenir ve bu da metalleri 0.1 mm'lik bir kalınlıkla birleştirmeyi mümkün kılar.

Uygulama kapsamı

Nokta kaynağı için aşağıdaki uygulamalar ayırt edilebilir.

- Damgalı yapıların imalatı örneğin, otomotiv ve uçak endüstrisinde parçaların eş zamanlı nokta bağlantısı ile,Bir çizgi roman tekniği oluştururken, diğer tekniklerin yanı sıra, tasarımın profil formlarının bölümlerini de içerir.

- Enstrüman yapımı Bu alanda, minyatür boyutlu montajların ve ince duvarlı malzemelerin enstrümanlarının imalatında parçaların birleştirme yöntemleri kullanılmaktadır.

- Araba tamir atölyelerivücut onarımı yaptı.

Artıları ve eksileri

Döndü metal kaynak avantajları şunlardır:

- yüksek performans (üretim sürecinde tam otomatik);

- Kaynak elektrotları robot manipülatörlere, otomatik hatlara monte edilebilir;

- dolgu malzemesi gerekli değildir;

- yüksek kaliteli kaynaklı eklemler;

- çok ince parçaları birbirine bağlayabilme;

- operatörün yüksek yeterliliği gerekli değildir.

Yöntemin dezavantajları:

- farklı metalleri bağlamak imkansızdır;

- dikiş sızıntısı;

- sıkıştırma mekanizmasının tasarımının karmaşıklığı yanı sıra kaynak kafası;

- Sabit ekipmanın yüksek fiyatı.

Gaz kaynağı

Bu, kullanımı kolay, bir elektrik kaynağı ve pahalı ekipman gerektirmeyen metal ürünleri birleştirme yöntemidir.

Ayırt edici özellikleri

Gaz kaynağında, metallerin bağlanması, torcun dışına çıkan bir yanan gaz akışı ile ısıtılan parçanın ve dolgu telinin kenarlarının eritilmesiyle gerçekleşir. Brülördeki verimli ve stabil gaz yanması, bir asetilen ve oksijen karışımı oluşturarak sağlanır. Asetilen kullanımına ek olarak, üretkenliği artırmak için genellikle hidrojen kullanılır.

Hidrojen kaynak makinası (elektroliz) operasyonda daha güvenlidir ve yüksek kaliteli dikişlerin oluşması ile karakterize edilir. Bir gaz tüpü yerine, elektroliz denilen özel bir birim kullanılır, burada suyun oksijen ve hidrojen içine ayrıştırılır. Bu işlem elektrik akımının suya olan etkisinden kaynaklanır. Ardından, hidrojen hortumdan brülöre girer ve kaynak işlemi, şişelenmiş gaz kullanıldığında olduğu gibi olağan şekilde gerçekleşir.

Uygulama kapsamı

Gaz kaynak ekipmanı aşağıdaki amaçlar için kullanılır:

- alüminyum, silyon, kurşun, bakır, paslanmaz çelik, demir ve diğer metal türleri gibi bileşik metaller;

- metal ürünlerde çatlaklar ve yamaların döşenmesi;

- ince duvarlı olanlar dahil, küçük ve orta çaplı boruların hermetik birleştirilmesi;

- metal parçalar üzerinde pirinç kaplama kaplama;

- çeşitli konteyner ve gemiler üretmektedir.

İpucu! Metallerin kombinasyonuna ek olarak, çeşitli kalınlıklarda metalleri kesmek için gaz torçları kullanılır.

Artıları ve eksileri

Gaz kaynağının avantajları:

- pahalı ekipman gerekli değildir;

- Sarf malzemelerinin kullanılabilirliği;

- enerji kaynağı gerekli değildir;

- Alev kuvvetini ve parçanın ısınma derecesini ayarlamak mümkündür.

Yöntemin dezavantajları:

- ark kaynağı ile karşılaştırıldığında metalin uzun süre ısıtılması;

- geniş ısı maruz kalma alanı;

- Her iki metodu kullanarak, karşılaştırma için aynı kaynak çalışmaları yapılırsa, asetilen ve oksijen maliyeti, elektrik maliyetini aşar;

- iş parçası boyunca önemli bir ısı dağılımı olduğundan, kalın parçaların bağlantısında düşük çalışma hızı;

- Yöntemi otomatikleştirmek zordur;

- kullanılan gazlar (asetilen ve oksijen) oldukça patlayıcıdır;

- Taşımak için taşıma gerektiren oldukça hantal donanım.

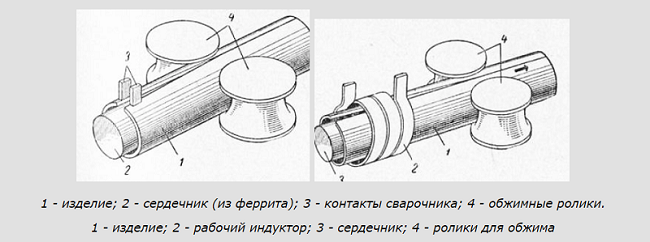

İndüksiyon kaynağı

Metal ürünleri birleştirmenin indüksiyon yöntemi yüksek frekans denir. Çalışma prensibine göre, indüksiyon ekipmanı geleneksel olandan önemli ölçüde farklıdır ve özellikle üretimde oldukça önemlidir. Kaynak işlemi aşağıdaki gibidir. İlk olarak, parça yüksek frekanslı indüksiyon akımı ile ısıtılır. İş parçasını ısıttıktan sonra, kenarların kaynaklandığı silindirlerin yardımıyla sıkıştırılır.

En çok indüksiyonlu kaynak ekipmanı, endüstrilerde kullanılmaktadır dikiş kaynaklı boruların serbest bırakılması.

Metallerin birleştirilmesinde indüksiyon yönteminin avantajları:

- iş parçasının hızlı ısınması ve aynı hızlı kaynak;

- bileşik, yüksek kaliteye ve dayanıklılığa sahiptir;

- dikiş çiziksiz, pürüzsüz.

Yöntemin eksileri:

- iş parçası ve indüktör arasındaki boşluğu korumak zor;

- yüksek güç tüketimi;

- kaynak sonrası iç dikişi temizlemek zordur.

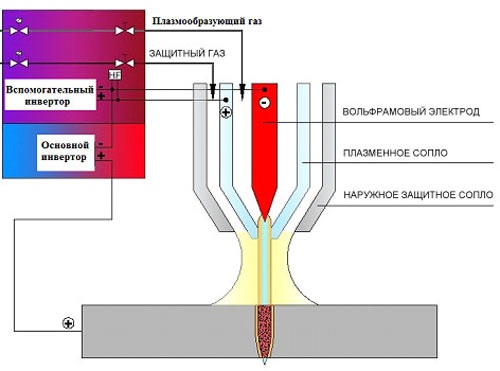

Plazma kaynağı

Yukarıda belirtilen görevleri kısa sürede ve yüksek verimlilikle yerine getirebilmeleri nedeniyle, plazma lehimleme, metallerin kesilmesi ve kaynaklanması için aygıtlar oldukça yaygındır.

Ayırt edici özellikleri

Plazma kaynağı argon'a benzer, ancak tüm süreç, plazma akışı. Plazmanın temeli, doğru yönde gönderilen iyonize bir gazdır.

Geleneksel bir arkın bir plazma arkına dönüştürülmesi için, yani, sıcaklığını ve gücünü arttırmak için, plazma oluşturan gaz zorla üflenir, ark bundan sonra sıkıştırılır. Arkı sıkıştırmak için cihazlarda cihazı kullanın plazma meşale denir. Ana görevi, gücün ve enerjisini arttıran ark kesitini azaltmaktır. Ünitenin çalışması sırasında, plazma torçu duvarları su soğutmaya tabi tutulur, çünkü içinde oluşan plazmanın sıcaklığı 30,000 ° C'ye ulaşır, normal yay ise sadece 5.000 ° C'lik bir sıcaklığa sahiptir.

Ayrıca, ark sıkıştırma sırasında, ısındığında, iyonize edip, 50-100 kez genleştiğinde, plazma-oluşturucu gaz kendi bölgesine enjekte edilir. Ayrıca bu gaz, nozulu yüksek hızda bırakır, bunun sonucu olarak termal ve kinetik enerji kombinasyonu güçlü bir plazma akışı oluşturur.

Uygulama kapsamı

Plazma kaynağı, gerektiğinde mühendislik, otomotiv, uçak ve rokette yaygın olarak kullanılır. yüksek doğruluk ve bağlantı parçalarının kalitesi çeşitli metallerden. Ayrıca, bu tip bir birim gaz boru hatları, ısıtma ağları, yüksek basınçlı petrol boru hatları, enerji santralleri ve diğer tesislerin yapımında kullanılmaktadır.

Mikroplazma kaynağı, örneğin ince bir sac metalin birleştirilmesine ihtiyaç duyulan yerlerde kullanılır. enstrüman yapımında.

Plazma agregaları, 0.025 mm kalınlığında metalleri birleştirebilir. Dikiş aynı zamanda minimum genişliğe sahiptir ve küçük bir termal etki alanı ürünün deformasyonunu ortadan kaldırır.

Ek olarak, başarı ile plazma herhangi bir metal keser. Bu nedenle, bu cihazlar yüksek hız ile plazma kesimi için yaygın olarak kullanılmaktadır.

Artıları ve eksileri

Plazma kaynak makinesinin avantajları şunlardır:

- hassas çalışmayı sağlayan arkın küçük boyutu;

- yüksek plazma sıcaklığı iş akışını hızlandırır;

- ile çalışabilir metaller ve metalik olmayan malzemeler Herhangi bir kaynak ünitesi ile yapılamayan (beton, cam, seramik fayans vb.)

- Gözlerinizi korumak için sadece gözlük kullanılabilir;

- ark stabilitesi;

- çok kalın parçalar pişirilebilir;

- kullanım kolaylığı;

- Kompakt ve hafif.

Birimlerin dezavantajları:

- ultraviyole radyasyon varlığı;

- hava iyonizasyonu örneğin lazerle kaynaklanma yöntemi olmayan pozitif yüklü iyonlar;

- zararlı metal buharlar çevreye yayılır.

Ek olarak, plazma kaynak makineleri yüksek maliyet (100 000 rub'ten) ve orta düzeydeki tüm işletmeler bu ekipmanı satın almayı başaramazlar. Ancak plazma kesici daha makul bir fiyata sahip (20.000 rubleden) ve özel küçük atölyeler için kullanılabilir.

/rating_off.png)